大亚湾核电站及岭澳核电站上充泵主推力瓦块失效分析

来源:博高科技发布时间:2021/6/26

大亚湾核电站及岭澳核电站上充泵

主推力瓦块失效分析报告

编写人: 朱青松

马彦琦

张一伟

审核人:张可喜

审批人:朱礼进

二0一二年十月二十二日

大亚湾核电站及岭澳核电站上充泵主推力瓦块失效分析

目录

前言

1、 大亚湾及岭澳核电站提供的已经使用过的主推力瓦块

2、 主推力瓦块失效情况说明

3、 超声波及着色探伤

4、 瓦块厚度检测

5、 瓦块合金表面硬度的检测

6、 合金成分分析

7、 损伤合金的扫描电镜及低倍微观观察

8、 合金金相分析

9、 推力轴承承载能力分析

10、 推力轴承启动及承载能力实验

11、 分析讨论

前言

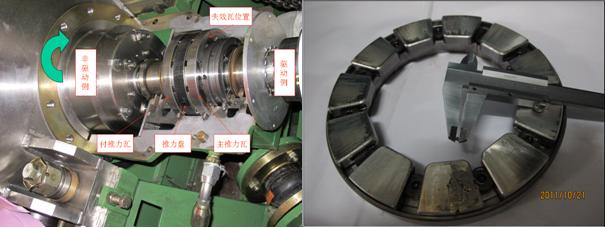

2011年10月20日,岭澳核电站L1RCV003PO泵驱动端水平振动达6.8mm/s,超过报警值5.6mm/。2011年10月21日,解体泵驱动端轴瓦后发现一块主推力瓦龟裂脱落。

图1 L1RCV003PO推力轴承检修照片

2011年11月5日,大修期间对D2RCV001PO上充泵进行了解体检查,发现主推力轴承瓦面磨损严重,瓦面乌金向边缘迁移碎裂。2011年10月以来,D2RCV001PO上充泵推力轴承温度一直缓慢上涨。2011年10月7日,PT01RPA012试验中D1RCV001PO推力轴承最高温度达到75℃,随后推力轴承最高温度基本稳定在71.5度。2011年10月20日,D2RCV001PO推力轴承由64℃上涨到70℃以上。该推力轴承商运后未更换过。大亚湾核电站商运以来,D2RCV001PO上充泵在每两月一次的定期试验中,辅助润滑油泵和上充泵为同时启动,而不是先启动辅助润滑油泵。

图2 D2RCV001PO推力轴承检修照片

2011年12月,根据反馈,对岭澳核电站L2RCV001/002/003PO的推力轴承进行解体检查,其中更换了L2RCV002/003PO的所有主推力轴承。

2012年2月,上海大学轴承研究所赴大亚湾核电站L1RCV003PO上充泵检修现场实地考察调研,检查L1RCV003PO上充泵检修推力轴承及轴承座检修情况,测量实验室分析所需数据,讨论并确定轴瓦实验室分析样品(D2RCV001PO主推力瓦9块、L1RCV003PO主推力瓦11块、L2RCV002PO主推力瓦11块、L2RCV003PO主推力瓦11块,新备件瓦1块)。

一、大亚湾及岭澳核电站提供的已经使用过的主推力瓦块

1、大亚湾D2RCV001PO位号的9块主推力瓦块,自编号为1号—9号。表面合金层有较明显的迁移现象,在下图的记号区域内可以直接观察到合金表面有细微的浅表性裂纹。(后来通过仔细观察,照片中未做记号的一块在相同位置也有细微的裂纹)

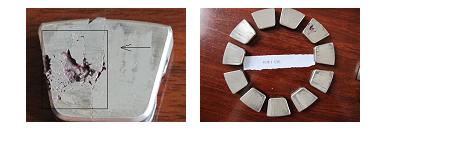

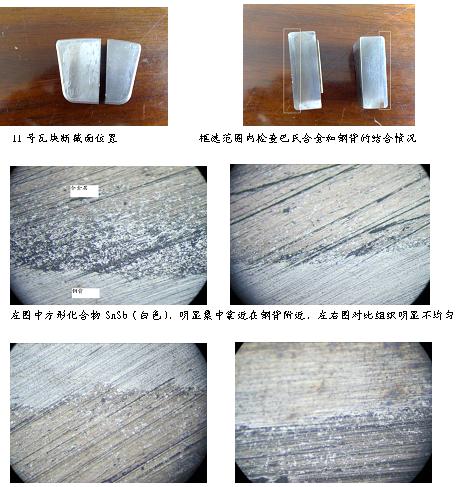

2、岭澳1#机L1RCV003PO, 11块主推力瓦块,自编号为10号—20号。其中10号有严重龟裂;要求重点检测10号及11号的巴氏合金和钢背的结合情况。

3、岭澳2#机 L2RCV002PO,11块主推力瓦块,自编号为21号—31号。

4、岭澳2#机 L2RCV003PO,11块主推力瓦块,自编号为32号—42号。

二、主推力瓦块失效情况说明。

大亚湾核电站上充泵主推力轴承瓦块发生合金层迁移现象以及细微的裂纹,岭澳核电站上充泵主推力轴承瓦块巴氏合金发生龟裂现象,如图下图所示。10号瓦块合金面出现严重龟裂以及1-9号瓦块合金表面出现细微的浅表性裂纹(,其共同特点都是在逆时针方向(推力盘相对于瓦块旋转方向)上的润滑油出口侧(如图框选范围内)发生龟裂。

10号瓦块合金面在框选范围内 1-9号瓦块表面合金层有较明显的迁移现

出现严重龟裂 象以及合金表面在框选范围内有细微的

浅表性裂纹

三、 超声波及着色探伤:对所有瓦块进行超声波探伤以及着色探伤,判断巴氏合金和钢背的结合情况。

|

超

声

探

伤 |

型号 |

探头 |

频率 |

量程 |

粗衰减 |

中衰减 |

微衰减 |

未发现

缺陷波 | |||

|

CTS-23B |

10C-6N

(6mm) |

5MHz |

10 |

0dB |

1.5dB |

20dB | |||||

|

着

色

探

伤 |

清洗剂 |

渗透剂 |

显伤剂 |

渗透时间(分) |

结合面无裂缝 | ||||||

|

HD-BX |

HD-RS |

HD-XS |

30 | ||||||||

探伤结果为巴氏合金与钢背结合边缘没有任何裂纹,结合面内部没有脱壳现象。

四、 对所有瓦块的厚度进行检测。检测量具为0-25mm壁厚千分尺。

每组瓦块的厚度误差会直接影响到各个瓦块所承受的载荷。如果厚度误差太大,设备运行时会形成部分瓦块承担推力载荷,其余瓦块不承担推力载荷的现象,这样会导致部分瓦块载荷过大运行温度升高,甚至会出现烧瓦现象,因此应该尽量减小同组瓦块的厚度误差。由于机械制造总会出现误差,通常同组推力瓦块的厚度误差应小于0.01mm。

1、大亚湾D2RCV001PO位号的9块主推力瓦块,自编号为1号—9号

|

编号 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

厚度(mm) |

11.03 |

11.025 |

11.02 |

11.038 |

11.036 |

11.043 |

11.03 |

11.012 |

11.04 |

该组最大厚度尺寸为11.043mm,最小厚度尺寸为11.012mm,有0.031mm误差。由于各个瓦块合金表面发生了迁移,会影响各个瓦块的厚度尺寸,不能真实反映原始尺寸情况。

2、岭澳1#机L1RCV003PO, 11块主推力瓦块,自编号为10号—20号

|

编号 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

厚度(mm) |

11.08 |

11.055 |

11.062 |

11.055 |

11.055 |

11.058 |

11.058 |

11.058 |

11.055 |

11.059 |

11.057 |

该组最大厚度尺寸为10号:11.08mm,由于10号合金表面有严重裂纹,所测尺寸不做比较。10号之外最大厚度尺寸为11.062mm,最小厚度尺寸为11.055mm,有0.007mm误差。各个瓦块的最大厚度误差小于0.01mm,比较均匀。

3、岭澳2#机 L2RCV002PO,11块主推力瓦块,自编号为21号—31号

|

编号 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

|

厚度(mm) |

11.059 |

11.059 |

11.057 |

11.06 |

11.06 |

11.057 |

11.058 |

11.06 |

11.055 |

11.06 |

11.059 |

该组最大尺寸为11.06mm,最小尺寸为11.055mm,有0.005mm误差。各个瓦块的厚度误差小于0.01mm,比较均匀。

4、岭澳2#机 L2RCV003PO,11块主推力瓦块,自编号为32号—42号。

|

编号 |

32 |

33 |

34 |

35 |

36 |

37 |

38 |

39 |

40 |

41 |

42 |

|

厚度(mm) |

11.058 |

11.059 |

11.059 |

11.06 |

11.06 |

11.058 |

11.058 |

11.06 |

11.058 |

11.06 |

11.056 |

该组最大尺寸为11.06mm,最小尺寸为11.056mm,有0.004mm误差。各个瓦块的厚度误差小于0.01mm,比较均匀。

从以上尺寸检查结果来看,每组瓦块的厚度误差小于0,01mm,是比较均匀的,个别瓦块产生龟裂及细微裂纹可以排除因瓦块制造所产生的厚度误差而引起的。

五、 各个瓦块巴氏合金表面硬度检测。

巴氏合金具有摩擦相容性、嵌入性、磨合性; 摩擦顺应性、耐磨性、耐疲劳性、耐气蚀性。巴氏合金的硬度直接影响巴氏合金以上的性能,也影响巴氏合金的抗压强度。巴氏合金的成分以及巴氏合金的金相组织结构直接影响巴氏合金的强度。

检测仪器为里氏硬度计,型号为HL-600。

硬度单位:里氏HLD;

检测标准:GB/T17394-1998;

检测部位为主推力瓦块巴氏合金平面;每块瓦块检测2点。

1、大亚湾D2RCV001PO的9块主推力瓦块,自编号为1号—9号

|

编号 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

测点1 |

235 |

197 |

242 |

212 |

205 |

268 |

211 |

254 |

234 |

|

测点2 |

222 |

229 |

227 |

181 |

212 |

228 |

202 |

238 |

278 |

平均值为:226.4HLD

2、岭澳L1RCV003PO,11块主推力瓦块,自编号为10号—20号。

|

编号 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

测点1 |

253 |

277 |

220 |

241 |

252 |

237 |

216 |

240 |

224 |

203 |

266 |

|

测点2 |

213 |

240 |

207 |

233 |

261 |

209 |

259 |

203 |

236 |

278 |

299 |

平均值为:239.4HLD

3、岭澳L2RCV002PO,11块主推力瓦块,自编号为21号—31号。

|

编号 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

|

测点1 |

271 |

256 |

275 |

276 |

254 |

261 |

266 |

232 |

292 |

294 |

241 |

|

测点2 |

262 |

296 |

211 |

247 |

280 |

258 |

275 |

294 |

244 |

216 |

266 |

平均值为: 262.1 HLD

4、岭澳L2RCV003PO,11块主推力瓦块,自编号为32号—42号。

|

编号 |

32 |

33 |

34 |

35 |

36 |

37 |

38 |

39 |

40 |

41 |

42 |

|

测点1 |

287 |

233 |

249 |

243 |

260 |

231 |

268 |

252 |

268 |

231 |

259 |

|

测点2 |

282 |

242 |

224 |

244 |

214 |

243 |

239 |

264 |

230 |

244 |

212 |

平均值为: 246.3HLD

从以上检测结果可知:大亚湾D2RCV001PO的9块主推力瓦块平均硬度为226.4HLD,为四组瓦块中硬度最低的一组;岭澳 L2RCV002PO,11块主推力瓦块的平均硬度为262.1 HLD,为四组瓦块中硬度最高的一组。(表中有的瓦块两点硬度误差较大的原因可能是金相组织不均匀形成的)

六、 推力瓦块巴氏合金的成分分析

对推力瓦块巴氏合金的成分分析是判断其成分是否有异常情况、是否符合标准牌号的合金成分。成分分析采用化学分析和能谱分析两种方法

取样。每组推力瓦块选取一块进行切割取样,各组瓦块分别选取7号、10号、21号、34号,如下图示:圆形框选为切割区域,提供能谱分析之用,方形框选为取样巴氏合金(后增加11号、12号、18号),为化学分析之用。

1、 化学成分分析

分析方法 :电感耦合等离子体原子发射光谱

分析仪器:PE 公司Optima 7300DV

各个取样试件主要化学成分如下表所示:

|

|

Cu |

Sb |

Cd |

余量Sn |

|

7 号 |

3.58 |

6.97 |

0.00058 |

89.45 |

|

10号 |

1.81 |

8.07 |

0.23 |

89.89 |

|

11号 |

1.69 |

7.16 |

0.23 |

90.92 |

|

12号 |

1.56 |

7.26 |

0.25 |

90.93 |

|

18号 |

1.73 |

7.56 |

0.26 |

90.45 |

|

21号 |

3.80 |

7.56 |

0.43 |

88.21 |

|

34号 |

3.59 |

7.39 |

0.49 |

88.53 |

表中合金成分与标准牌号ZSnSb8Cu4(Sb:8%;Cu:4%;Cd:1%;Sn:87%)比较符合,但10号、11号、12号、18号瓦块铜的含量偏低。

2、 能谱成分分析

分析方法:能谱、样件全表面

分析仪器:S-570 Scanning Electron Microscope

将7号、10号、21号、34号每块瓦块切取15mmX15mm大小的试件,对其巴氏合金层的全表面进行能谱分析,结果如下:

7号试件 10号试件

21号试件 34号试件

各个检测件成分如下表:

|

合金成分

试件号 |

Sn |

Sb |

Cu |

与巴氏合金ZSn8Cu4相比较 |

|

7号瓦块 |

87.81 |

8.7 |

3.5 |

Sb:8%

Cu:4% |

|

10号瓦块 |

89.2 |

9.29 |

1.51 | |

|

21号瓦块 |

87.43 |

9.05 |

3.52 | |

|

34号瓦块 |

88.48 |

9.15 |

2.35 |

由能谱测量结果可知: 7号、10号、21号、34号的合金成分基本符合标准牌号中的ZSn8Cu4要求,但是Cu的含量偏低。由于能谱只能分析取样试件巴氏合金表面几微米深度的合金成分,各个瓦块中Cu的含量相差较大与合金成分的偏析(组织不均匀)也有很大的关系,这在后面分析的金相组织显微图中可以明显看出。10号瓦块Cu含量只有1.51%,与化学分析结果相近。

合金中铜(Cu)的含量偏低会导致巴氏合金中硬质相SnSb和Cu6Sn5的减少,对力学性能直接的影响便是硬度的下降。

轴瓦合金材料成分与 GB1174-1992 ZSnSb8Cu4 化学成分相近,ZSnSb8Cu4 常应用于重

载机器的推力轴承。与国家标准及其它电站瓦块材料成分比较,轴瓦硬度未见异常,但合金Cu 含量偏低,会降低合金的耐疲极限。

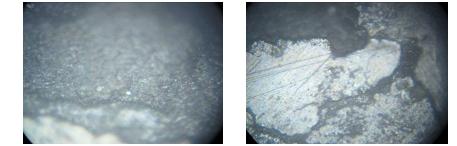

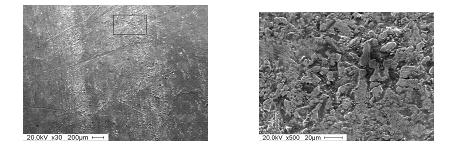

七、 推力瓦块巴氏合金的扫描电镜微观形貌及低倍微观形貌观察

扫描电镜微观形貌:

分析仪器:S-570 Scanning Electron Microscope

低倍微观形貌观察:

分析仪器:BJ-A

5号瓦块在框选范围内合金表面显微图像(400倍放大)

合金表面有细微的裂纹 合金表面有微熔

合金表面有微熔 合金表面有明显的裂纹

6号瓦块在框选范围内合金表面显微图像(400倍放大),在切割范围内电镜观察表面迁移图像

合金表面有微熔

图中白色部分是合金表面磨痕30倍电镜放大 为左图方形框选区域500倍电镜放大

5号瓦块、6号瓦块是大亚湾上充泵D2RCV001PO位号的主推力瓦块,从显微照片中可以明显看出合金层表面开始产生熔融和细微的龟裂。

10号瓦块的表面显微图像(200放大)及电镜扫描图像,10号瓦块是岭澳L1RCV003PO中的一块瓦块,是损伤最严重的瓦块

10号瓦块及其同组瓦块

以上为10号瓦块表面微观显微图像(200倍)

以上为10号瓦块电镜扫描图像

10号瓦块从宏观照片可直接看出瓦块合金面出现龟裂现象,这因高温和压力联合作用下引起的疲劳龟裂现象。

从10号瓦块表面微观显微图像(200倍)中,合金表面因高温引起合金金相不规则的热熔现象。

对10号瓦块断面做电镜扫描,可观察到断口表面严重氧化、断口陈旧且受污染,观察不到韧窝以及疲劳断裂的辉纹。但可以观察到裂纹是垂直于滑动方向向纵深发展的

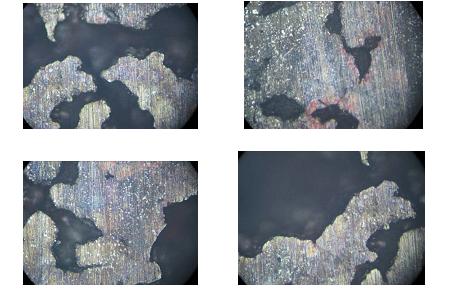

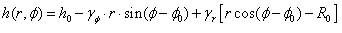

八、 推力瓦块合金金相分析

金相仪器型号:BJ-A

腐蚀方法: 4%硝酸酒精擦拭

抛光方法: 机械抛光

执行标准: GB/T 13298-91

金相组织: α+SnSb+Cu6Sn5

此项分析是直接从微观上观看巴氏合金断面及金相组织分布情况,判断巴氏合金铸造的优良性。

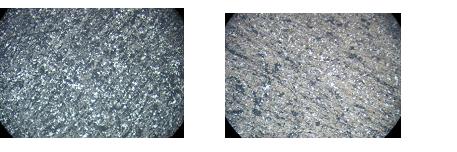

1、 上充泵7号瓦块金相照片(200倍)

图中方形化合物SnSb(白色),以及白色针状和星状化合物Cu6Sn5很少,组织分布明显异常

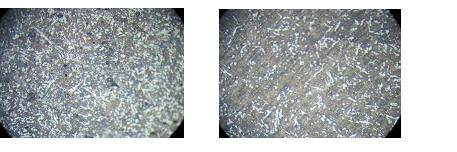

2、上充泵10号瓦块金相照片(200倍)

方形化合物SnSb(白色)很小,没有白色针状和星状化合物Cu6Sn5,左右图对比组织不均匀

3、 上充泵11号瓦块金相照片(200倍)

方形化合物SnSb(白色)很少,左右图对比组织不均匀

4、 上充泵17号瓦块金相照片(200倍)

方形化合物SnSb(白色)很少,没有白色针状和星状化合物Cu6Sn5,左右图对比组织不均匀

5、 上充泵18号瓦块金相照片(200倍)

方形化合物SnSb(白色)很少

6、 上充泵34号瓦块金相照片(200倍)

图中方形化合物SnSb(白色),以及白色针状和星状化合物Cu6Sn5正常,组织分布未见明显异常

从各个瓦块金相组织上看,上充泵各个瓦块组织差异很大,组织不均匀。

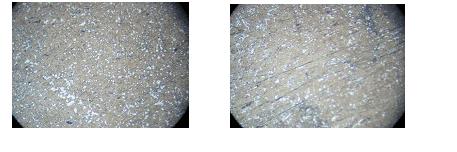

7、从10号瓦块及11号瓦块的截断的金相观察合金与钢背的结合情况

直接将10瓦块和11号瓦块一分为二,再观察10号瓦块和11号瓦块的断截面的显微情况。

10号瓦块的断截面显微图像(200倍放大)

左图中方形化合物SnSb(白色)很少

从10号、11号瓦块断截面显微图片可以看出巴氏合金层和钢背的结合是良好的没有裂缝,特别是10号瓦块虽然巴氏合金层已经很薄,但与钢背的结合面上没有分层现象,结合良好。11号瓦块合金层和钢背结合面没有任何微观分层现象,但从显微照片可以看出金相组织严重偏析不均匀。

据此可以判断10号瓦块产生龟裂失效不是因合金层结合不良引起,而是由油膜高温和及油膜压力联合作用下产生的龟裂现象。

巴氏合金的组织特点是,在软相基体上均匀分布着硬相质点,软相基体使合金具有非常好的嵌藏性、顺应性和抗咬合性,并在磨合后,软基体内凹,硬质点外凸,使滑动面之间形成微小间隙,成为贮油空间和润滑油通道,利于减摩;上凸的硬质点起支承作用,有利于承载。上充泵每月一次在油泵没有开启、润滑油没有循环的情况下进行紧急运行测试,应该是边界润滑状态,由于缺少润滑油,转子对上凸的硬质点会产生研磨。

巴氏合金以锡锑组合的合金应用最为广泛,含锑(Sb)小于9%的合金凝固后的组织为Sb溶于锡(Sn)中的单一相——α固溶体;当Sb含量超过9%时,合金中将结晶析出化合物SnSb(呈立方体形,在金相显微镜下通常呈方形)。这类合金在常温下的金相组织为软基体α固溶体+硬质相SnSb,由于初晶体SnSb比较轻,因而易于上浮产生比重偏析。合金中化学成分和组织组成物不均匀的现象叫做偏析。由于偏析,势必造成合金各部分物理、化学,机械性能的不一致,降低轴瓦的内在质量和使用寿命。

经检验,推力轴瓦主要金相组织为α+Cu6Sn5,与ZSnSb8Cu4 金相组织一致,且符合要求。与ZSnSb8Cu4 标准金相组织比较,组织分布不均匀,存在轻微偏析现象,但未见合金脱胎缺陷。

九、 推力轴承承载能力分析

通过计算分析可以判断推力轴承承载能力的大小以及推力瓦块的结构是否合理

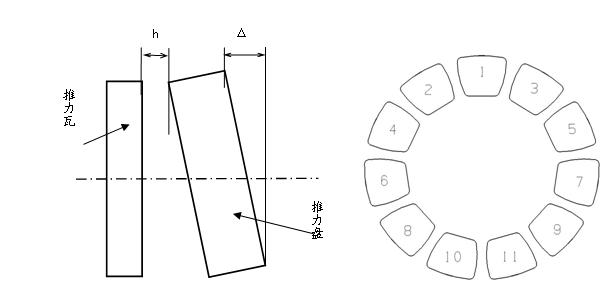

可倾瓦瓦块几何形状和油楔几何形状

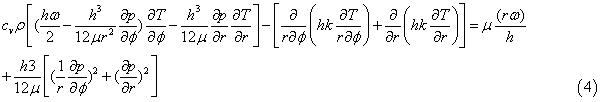

(一)、理论分析

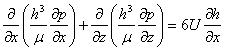

1、 膜厚方程

O为瓦块支点,瓦块绕O点作径向及周向倾斜。

不考虑瓦块的弹性变形,油膜厚度的函数表达式为:

(1)

(1)其中: -瓦块支点处的油膜厚度

-瓦块支点处的油膜厚度  -瓦块支点处的半径

-瓦块支点处的半径

-瓦块支点处的油膜厚度

-瓦块支点处的油膜厚度  -瓦块支点处的半径

-瓦块支点处的半径-瓦块的径向和周向的倾斜角 -支点与进油边的夹角

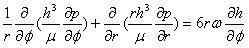

由流体力学原理,可以推导出二维雷诺(Reynolds)方程如下:

(2)

(2)化为圆柱坐标形式如下:

(3)

(3) -推力轴承镜板角速度

而对于二维雷诺方程难以直接通过解析法求解得出压力分布的统一公式,所以其求解必须借助于数值计算方法(如有限差分法),即先确定承载区四周边界的压力分布,进而利用边值问题的求解方法获得整个区域的压力分布。

2、 能量方程

根据能量守恒定律,粘性流体流动中的能量交换可用下列能量平衡方程加以描述:

-润滑油的密度

-润滑油的比热系数

温度起始条件: ,

由于油膜厚度与轴瓦径向、周向尺寸相比很小,故在油膜的内外侧泄边的边界条件假设为绝热,即:

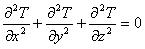

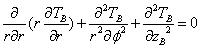

瓦块的温度分布由瓦块的热传导方程求出。由热力学可知,瓦块的温度控制方程为:

假设:

(1) 物体是均匀且各向同性的;

(2) 导热系数 、比热容 及密度 均为常数;

(3) 物体内部没有温度跃变;

(4) 轴承系统为稳定导热, ;

(5) 系统无内热源;

转化为圆柱坐标形式如下:

(5)

(5) -是瓦块厚度方向的坐标

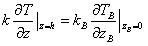

轴瓦热传导方程的边界条件:油膜与轴瓦界面保持热流连续

(6)

(6) -瓦块内的温度梯度 , 油膜内温度梯度

3、 温粘方程

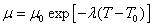

一般润滑油的动力粘度随温度升高而很快降低。其关系可由近似的经验公式表示,常采用如下的Reynolds粘温关系式:

(7)

(7)其中: 是润滑油的温粘指数, 为在温度 下润滑油粘度(Pa*S)。

以上是推力轴承运动方程式,据此方程组采用数值分析方法编程求解推力轴承的压力分布、油膜厚度分布、温度分布、轴承的功耗、轴承所需的润滑油流量等参数。

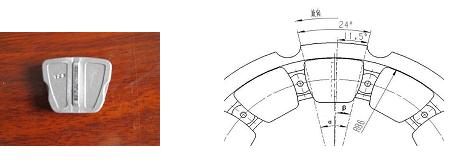

(二)原推力轴承的计算参数及承载能力的计算

该轴承为米切尔轴承结构,每组11块瓦,线支撑对称结构,轴承外径为172mm,内径为110mm,瓦块张角α约为24°,支点角β为11.50;各个瓦块不能联动,没有均载结构,工作转速4480r/min,润滑油相当于46#汽轮机油,进油温度45º;假设11块瓦为均匀分配载荷,如下图所示:

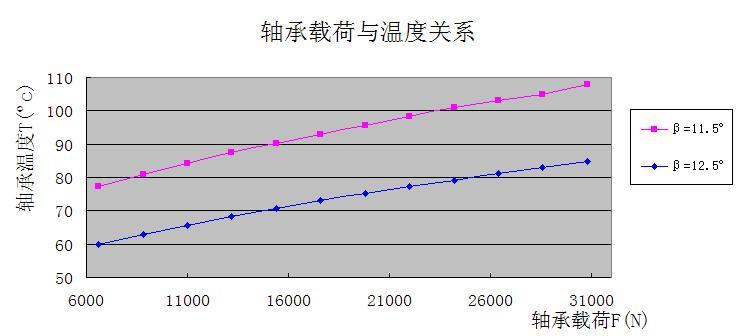

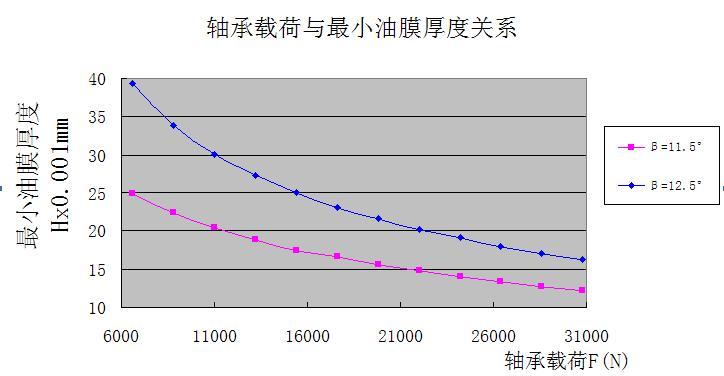

在上述条件下,用线支撑可倾瓦计算程序分别计算该推力轴承在不同的载荷下,推力轴承的最高点温度、最小油膜厚度、最大油膜厚度等,如下表所示:

支点角β为11.50

|

主推力轴承载荷,N |

最高瓦温,℃ |

最小\最大油膜厚度mm |

平均油膜压力MPa |

最大油膜压力MPa |

|

6600 |

77.3 |

0.0249\0.0296 |

0.655 |

1.36 |

|

8800 |

81.0 |

0.0224\0.0276 |

0.874 |

1.81 |

|

11000 |

84.3 |

0.0205\0.0259 |

1.09 |

2.26 |

|

13200 |

87.4 |

0.0189\0.0246 |

1.31 |

2.71 |

|

15400 |

90.3 |

0.0175\0.0234 |

1.53 |

3.15 |

|

17600 |

93.0 |

0.0166\0.0225 |

1.75 |

3.59 |

|

19800 |

95.6 |

0.0156\0.0216 |

1.97 |

4.03 |

|

22000 |

98.2 |

0.0148\0.0208 |

2.18 |

4.47 |

|

24200 |

101.0 |

0.0140\0.0201 |

2.40 |

4.91 |

|

26400 |

103. |

0.0134\0.0195 |

2.62 |

5.35 |

|

28600 |

105 |

0.0128\0.0189 |

2.84 |

5.78 |

|

30800 |

108 |

0.0122\0.0184 |

3.06 |

6.22 |

如果将支点角β改为12.50,其余条件不变的情况下,再分别计算该推力轴承在不同的载荷下,推力轴承的最高点温度、最小油膜厚度、, 最大油膜厚度等,如下表所示:

支点角β为12.50

|

主推力轴承载荷,N |

最高瓦温,℃ |

最小\最大油膜厚度mm |

平均油膜压力MPa |

最大油膜压力MPa |

|

6600 |

59.8 |

0.0393\0.0587 |

0.655 |

1.38 |

|

8800 |

62.9 |

0.0339\0.0526 |

0.874 |

1.83 |

|

11000 |

65.7 |

0.0301\0.0483 |

1.09 |

2.28 |

|

13200 |

68.3 |

0.0273\0.0450 |

1.31 |

2.73 |

|

15400 |

70.7 |

0.0250\0.0423 |

1.53 |

3.18 |

|

17600 |

73.0 |

0.0231\0.0401 |

1.75 |

3.63 |

|

19800 |

75.1 |

0.0216\0.0382 |

1.97 |

4.08 |

|

22000 |

77.2 |

0.0202\0.0366 |

2.18 |

4.53 |

|

24200 |

79.2 |

0.0191\0.0352 |

2.40 |

4.98 |

|

26400 |

81.2 |

0.0180\0.0339 |

2.62 |

5.42 |

|

28600 |

83.1 |

0.0171\0.0328 |

2.84 |

5.86 |

|

30800 |

84.9 |

0.0163\0.0318 |

3.06 |

6.63 |

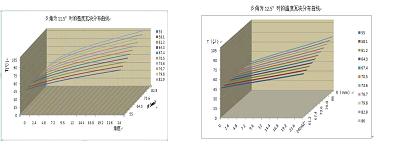

支点角β为11.50 °时温度分布图 支点角β为12.50 °时温度分布图

支点角β为11.50 °最小油膜厚度分布图 支点角β为12.50 °时最小油膜厚度分布图

在不同的载荷以及支点角β的情况下,轴承的最高温度曲线

在不同的载荷以及支点角β情况下,轴承的最小油膜厚度曲线

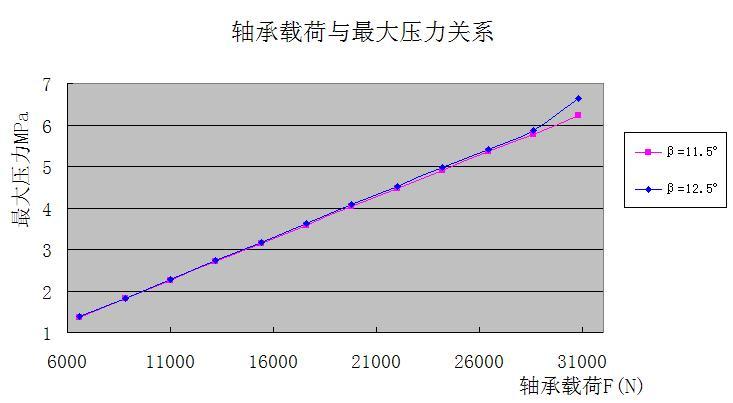

在不同的载荷以及支点角β情况下,轴承的最大压力曲线

计算结果表明当轴承所受推力为19800N时,瓦块的最高温度点达到95.6℃,最高温度达到安全运行的上限温度。可以认为大亚湾及岭澳核电站的推力轴承在工作转速为4480r/min,进油温度为45º的条件下,轴承安全承载能力小于2000公斤的载荷。

从图中可以看出在相同的载荷下,支点角β为12.50 °比支点角β为11.50 °时,轴承的最高温度大大下降,最小油膜厚度加厚,但轴承的最大压力几乎没有上升,大大地提高轴承的安全运行。或者说支点角β为12.50 °比支点角β为11.50 °有更高的承载能力。

从分析计算中可知,推力瓦块在瓦块几何条件、工作转速和进油温度不变的情况下,瓦块的油膜温度、瓦块的油膜压力和推力载荷的大小几乎是成正比关系,油膜温度分布是在进油口最低出油口最高、油膜压力最大位置是在瓦块的中心部位,如下图所示:

油膜压力分布图 油膜温度分布图

图中框选为1-9号瓦块 10号瓦块严重龟裂区域

细微龟裂开始区域

从1-9号瓦块和10号瓦块可以看出框选位置是相同的位置也是龟裂最早发生的区域和后来龟裂最严重的区域,为什么呢?从油膜温度分布图和油膜压力分布图可知该区域温度和压力都相对较高,该区域的油膜温度X该区域的压力的积大于框选区域外的油膜温度X区域外的压力的积,是高温高压联合作用使得该区域发生龟裂现象的。

实际上推力瓦块在运行中,在一定的时间内合金面各点温度的变化是很小的,但合金面各点油膜压力随着推力盘在转动过程中发生轴向跳动而不断地发生变化,变化的频率就是转速的大小。推力盘转动跳动越大,各点的油膜压力变化就越大,这种跳动是无法消除的,所以各点的油膜压力变化也是一直存在的。在框选范围内由于合金受到的动压载荷也最大,温度相对较高,随着循环次数的增加,合金面就逐渐产生动压疲劳,合金在高温下疲劳强度下降,更容易产生疲劳,合金开始逐渐产生疲劳裂纹,又随着循环次数的增加,裂纹逐渐延伸并向深部发展,局部油膜破裂,又会产生更高的局部温度,巴氏合金表面产生微熔化,如此反复,裂纹范围越来越大,最终形成象10号瓦块框选范围那样的裂纹,此区域已经完全不能承载,油膜出口区域也形成不了油膜随之龟裂。

轴承合金发生龟裂的根本原因是由油膜动力学的机理来决定,只有合理结构的轴承和设计合理的轴承参数才能够避免合金面的损伤与龟裂。

(三)推力盘瓢偏对各个瓦块受力的影响

推力轴承运行时,推力盘瓢偏直接使各个瓦块和推力盘间的距离不相等,形成各个瓦块受力不均匀。

只单纯考虑推力盘瓢偏,不考虑其它因素的影响,则无论什么情况下推力盘和瓦块的几何关系都会如下图所示。

h:为瓦块与推力盘的最小距离,也就是推力轴承和推力盘之间的最小油膜厚度之处

Δ:瓢偏量

为了保证安全运行,认为推力瓦块与推力盘间的最小油膜厚度h不小于0.01mm

在某瞬间,设1号瓦块与推力盘最小距离为0.01mm;则在不同的瓢偏量Δ下,各个瓦块N与推力盘的最小距离h如下表所示:

|

h N

Δ |

10 |

8 |

6 |

4 |

2 |

1 |

3 |

5 |

7 |

9 |

11 |

|

0.03 |

0.04 |

0.0353 |

0.0275 |

0.0189 |

0.0124 |

0.01 |

0.0124 |

0.0189 |

0.0275 |

0.0353 |

0.04 |

|

0.06 |

0.07 |

0.0606 |

0.0449 |

0.0279 |

0.0149 |

0.01 |

0.0149 |

0.0279 |

0.0449 | <, TD vAlign=top width=47>

0.07 | |

|

0.09 |

0.10 |

0.0859 |

0.0625 |

0.0369 |

0.0173<, /DIV> |

0.01 |

0.01, , , 73 |

0.0369 |

0.0625 |

0.0859 |

0.10 |

|

0.12 |

0.13 |

0.1112 |

0.0799 |

,

0.0458 |

0.0197 |

0.01 |

0.0197 |

0.0458 |

0.0799 |

0.1112 |

0.13 |

由于图形对称,2、4、6、8、10瓦块分别与3、5、7、9、11瓦块到推力盘的距离相等。

根据上表中的各个瓦块到推力盘的最小距离(亦即为最小油膜厚度),在实际工况参数和不同的瓢偏量下,从载荷--最小油膜厚度曲线图中可大致查出各个瓦块的实际承载载荷如下表:

,

|

F N

Δ |

10 |

8 |

6 |

4 |

2 |

1 |

3 |

5 |

7 |

9 |

11 |

|

0.03 |

100 |

200 |

400 |

1200 |

2800 |

4000 |

2800 |

1200 |

400 |

200 |

100 |

|

0.06 |

0 |

0 |

10 |

600 |

2000 |

4000 |

2000 |

600 |

10 |

0 |

0 |

|

0.09 |

0 |

0 |

0 |

200 |

1400 |

4000 |

1400 |

300 |

0 |

0 |

0 |

|

0.12 |

0 |

0 |

0 |

0 |

1100 |

4000 |

1100 |

0 |

0 |

0 |

0 |

从上表可知随着瓢偏量的增大部分瓦块已不再承担载荷,各个瓦块承受的载荷极不均匀,载荷明显集中到部分瓦块上。

在不同的瓢偏量下,推力轴承总的最大安全载荷如下:

|

瓢偏量(mm) |

0.03 |

0.06 |

0.09 |

0.12 |

|

推力轴承安全载荷(N) |

13400 |

9220 |

7400 |

6200 |

以上只从瓢偏量单一因素计算出来的结果,实际上由于各个部件会有些弹性变形等因素的影响,使得各个瓦块的实际承载的载荷要均匀一些,情况并非如此恶劣。但如果瓢偏量过大,载荷一定是会相对集中的。

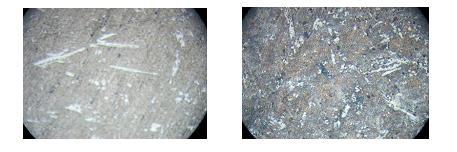

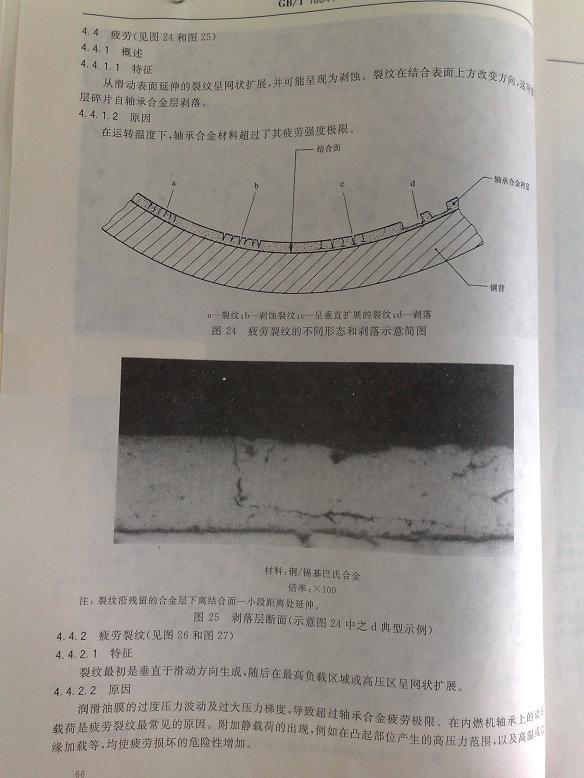

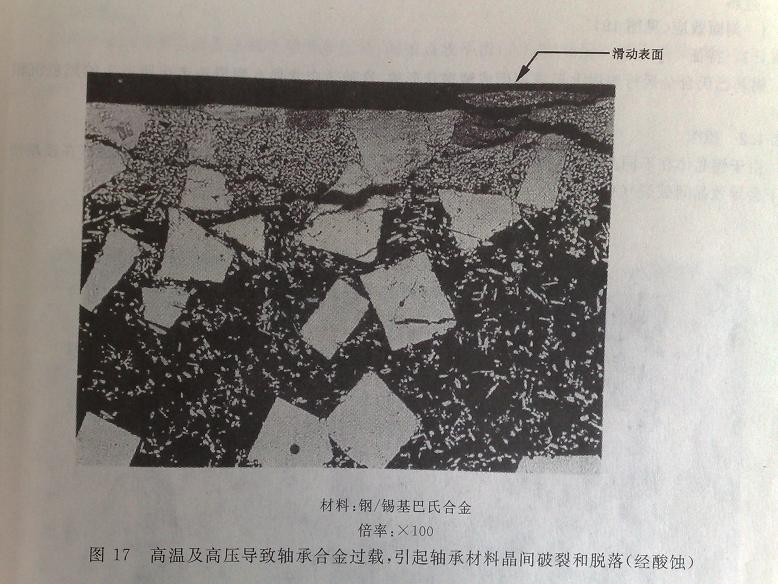

(四)GB/T 18844-2002中有关巴氏合金损伤形成原因的概述及照片

疲劳裂纹特征:裂纹最初是垂直于滑动方向生成,随后在最高负载区或高压区呈网状扩展,并可能呈现为剥蚀。裂纹在结合面上方改变方向,导致衬层碎片自轴承合金层剥离。

疲劳裂纹原因:润滑油膜的过渡压力波动及过大压力梯度,导致超过轴承合金疲劳极限。在高压力范围以及高温或边缘加载等,均使疲劳损坏的危险性增加。

10号瓦块裂纹与以上描述一致,可以断定10号瓦块为动压疲劳裂纹。

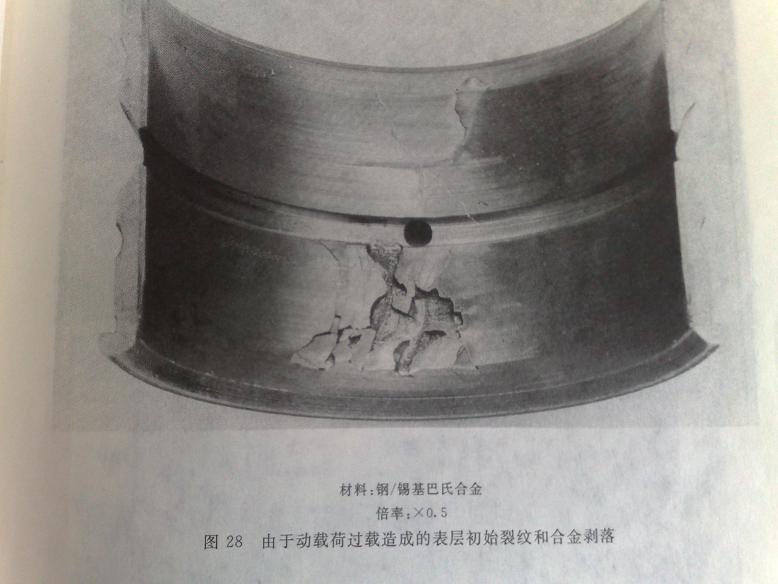

上图由于动载荷过载造成的合金表层初始裂纹和合金剥落。

特征是在最高负载区有界限分明的大范围轴承合金剥离,露出钢层表面。

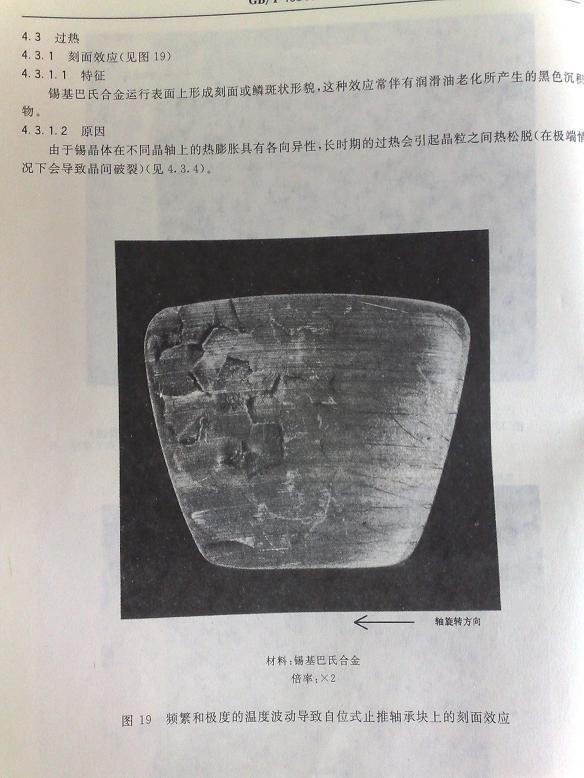

右图刻面效应:巴氏合金运行表面上形成刻面或鱼鳞状形貌是由频繁和极度的温度波动导致的。

原因:由于锡晶体在不同晶轴上的热膨胀具有各向异性,长期的过热会引起晶粒之间热松动。

左图为高温及高压导致轴承合金过载,引起轴承材料晶间破裂和脱落。

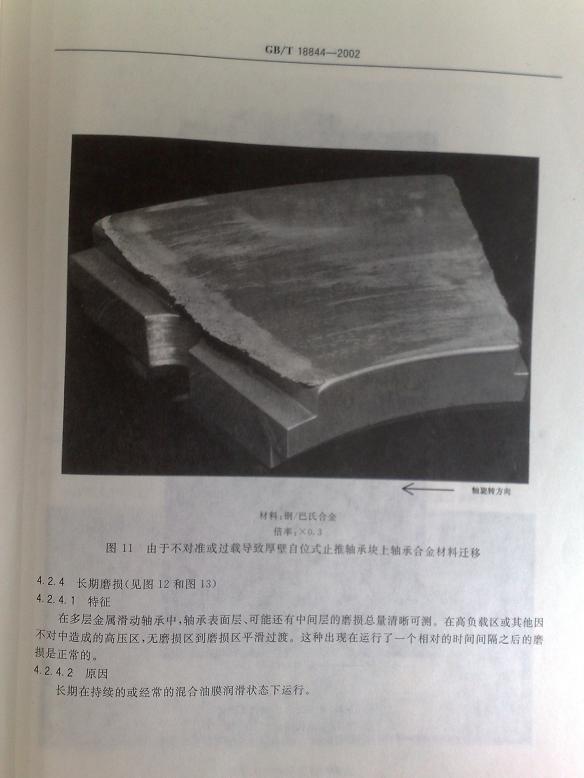

1、强行启动、轴承表面材料涂抹或迁移

特征:轴承表面平滑,迁移材料沿旋转方向延伸为舌状凸起。

扇形推力瓦块在表面摩擦高温下遭到显著磨损,常常表现为轴承合金材料磨损后从瓦块一端沿着旋转方向沉积到另一端边缘上。

原因:在极端运转条件(负载启动或低速运行)下,配合表面短暂而剧烈地接触、过热、间隙不当或几何形状缺陷而出现初始混合油膜润滑。

2、初始熔融和熔化导致的材料迁移

特征:初始熔融或轴承材料中低熔点组元熔化,通常是咬粘及粘着特征相联系的结果。重新凝固的合金呈现珠状或条纹状。轴承表面通常已经变色。原因是在明显的混合油膜润滑期间,热量迅速增加并导致大范围过热。

大亚湾D2RCV001PO的9块主推力瓦块,自编号为1号—9号。表面合金层有与以上相同的损伤现象。

十、 推力轴承启动及承载能力实验

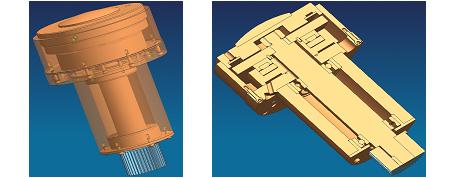

1、上充泵推力轴承试验机的结构简图

|

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

6 |

|

7 |

|

8 |

|

9 |

试验台架如上图,主要由润润滑油泵(1)、润滑油油箱(2)、润滑油冷却水箱(3)、试验机(4)、润滑油过滤器(5)、载荷加载机构驱动电机(6)、温度显示仪(7)、电机(8)、试验机支持架(9)、等设备组成。下图为试验机结构图。

2、 试验机设计、制造、试验安排

4月1日-4月30日试验机结构设计

5月1日-6月30日试验机各零件制造

7月1日-7月30日试验机安装调试

8月1日-10月30日进行试验

3、上充泵轴瓦启动磨损试验

模拟对象及工况:

大亚湾核电站上充泵驱动端轴承室设计有专门的油池,供上充泵应急启动时润滑使用。上充泵应急启动中,以推力盘做粘度油泵,通过推力盘的旋转带动油循环,实现对推力轴承的强制润滑。上充泵每月一次需要进行应急启动工况下的验证试验,在辅助润滑油泵开启0或5秒后上充泵开始启动并立刻转入高速带载,在辅助润滑油泵启动之前油池之下的推力轴瓦和部分推力盘浸在润滑油中,油池之上的推力瓦块表面只是残留少些润滑油。

为避免试验机设计过于复杂,本试验机中未设计专门油池。本次试验模拟对象是主要位于油池之上的推力瓦块,本次试验模拟工况为其在缺油状态下的带载启动工况,此工况下瓦块尚未建立有效的油膜。本次试验转速为4480r/min,四个主推力瓦块对称分布。具体结构见下图。试验中,试验机上逐步加载负荷,每次加载后试验机在缺油情况下点动启动100次,解体试验机,对推力轴承磨损情况进行检查拍照,直至轴瓦被破坏结束本次试验

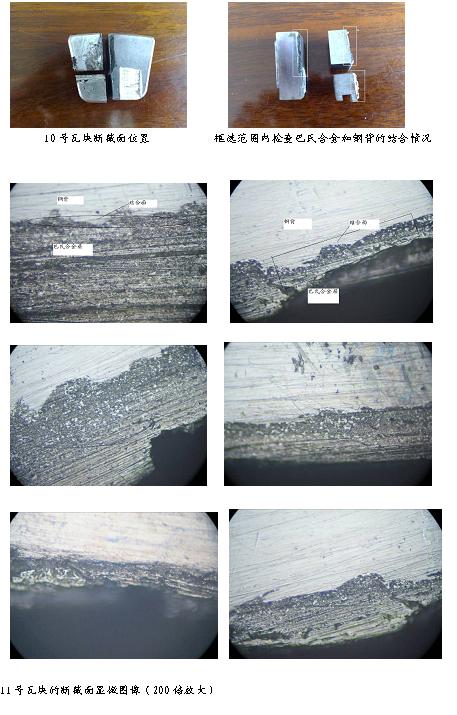

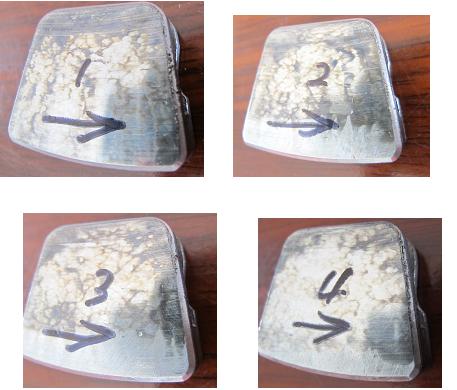

第一次试验:总载荷为16KG,一个瓦块承受载荷为4KG,启动100次,检查瓦块表面没有明显变化,见下图:

第三次试验:总载荷为36KG,一个瓦块承受载荷为9KG,启动100次,检查瓦块合金表面有明显的迁移变化,合金表面发黑。见下图:

本次试验结果表明,推力瓦块在尚未建立充分的油膜情况下,在经历100次带载启动后发生了合金材料迁移现象。瓦块与推力盘间的润滑油膜在高温高热的影响下发生了碳化现象。

4、 轴承承载能力实验

本次试验是上充泵主推力轴承在工况条件下,随着载荷的增加,观察推力瓦块的温度变化。

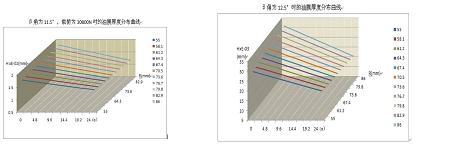

实验轴承转速为4480r/min;取上充泵主推力四个瓦块(编号为14、15、16、17),对称分布在轴承座上,每个瓦块都埋入温度传感器,型号为Pt100。

轴承在各载荷及进油温度下,测得各个瓦块温度如下表:

|

轴承载荷(N) |

进油温度℃ |

14#瓦温℃ |

15#瓦温℃ |

16#瓦温℃ |

17#瓦温℃ |

|

3850 |

45 |

58 |

56 |

54 |

58 |

|

5680 |

45 |

63 |

61 |

59 |

63 |

|

7520 |

45 |

69 |

67 |

65 |

70 |

|

9350 |

45 |

73 |

70 |

71 |

75 |

|

11180 |

45 |

78 |

75 |

73 |

79 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

实验结果显示在一定的载荷下,瓦块的实际测量温度比理论计算温度要小5℃左右,误差主要原因:一是计算瓦温时将瓦块认为是刚性的,实际上瓦块在载荷下是要产生弹性变形;二是在计算时瓦块的几何条件与实际的几何形状不是完全吻合的。所以形成计算结果与实验结果有一定的误差,但误差也不是太大。

实验结果表明在一定的条件下瓦块的温度随着载荷的加大而加大,温度趋势也是和计算结果一致。

十一、分析讨论

根据故障轴承的现场检测情况及轴承的结构,经过计算分析,轴承故障的原因可以总结出以下几点:

1、从计算结果来看,当该轴承载荷(机组轴向力)为30800KG时,推力瓦块最高点温度达到108℃,温度已达到轴承报警温度(国内进口机组轴承报警温度有的最高设置到110℃,国内机组大部分设置为85℃-90℃)

2、轴承的安装误差、制造误差以及转子的绕动是不可避免的,当机组运行时,不可能使11个瓦块与推力盘等距和平行,必然使11个瓦块不能够均匀承载,会使得载荷集中到部分推力瓦块上,温度升高,导致过载超温,引起瓦块损伤失效。L1RCV003PO推力盘瓢偏为 0.12mm,在只单纯考虑瓢偏的情况下,计算分析表明载荷严重集中,大部分瓦块不承载。

3、大亚湾D2RCV001PO的9块主推力瓦块,自编号为1号—9号。每个瓦块都不断地受到动载荷冲击或负载启动,将合金面形成混合润滑并产生迁移,每块瓦块在相同的区域已经产生细微的疲劳裂纹。

4、大亚湾及岭澳核电站推力瓦块的合金成分基本符合标准牌号合金ZSn8Cu4成分;岭澳1#机L1RCV003PO合金铜含量偏低。合金金相显示巴氏合金金相组织不均匀、严重偏析;在相同的工况条件下,组织的良好与否会相对影响到合金的耐磨性和使用寿命。

5、 轴承合金发生龟裂的根本原因是由油膜动力学的机理来决定的,只有合理结构的轴承和设计合理的轴承参数才能够避免合金面的损伤与龟裂。

上海大学轴承研究所

朱礼进